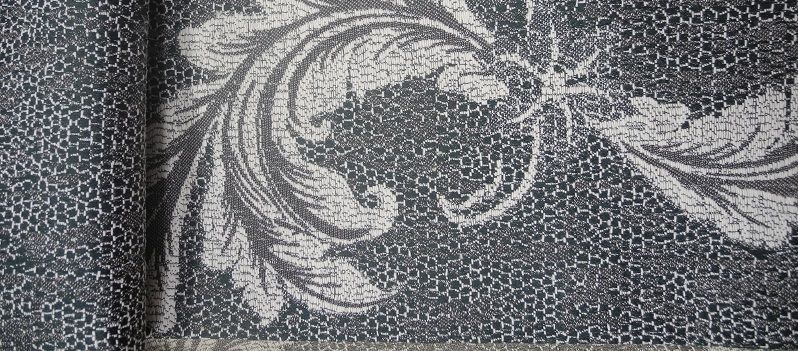

КАК ПРОИЗВОДЯТ ЖАККАРДЫ. Репортаж с фабрики

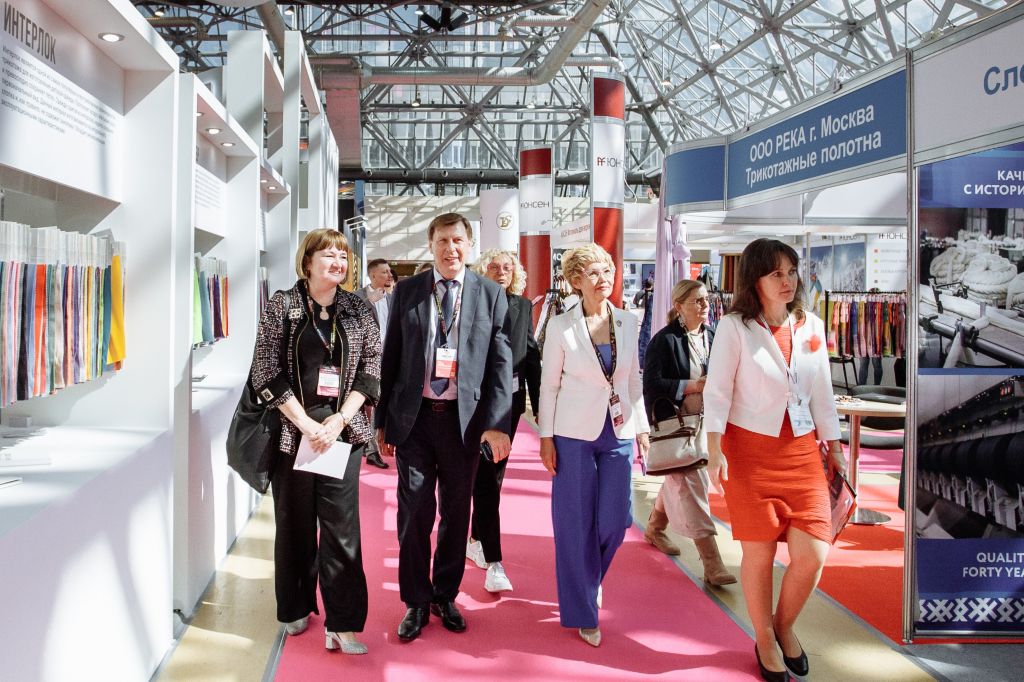

Чтобы посмотреть, как делают жаккардовые ткани, мы поехали на российскую фабрику «Павлово-Посадский шёлк».

09.06.2016, Технологии

У «Павлово-Посадского шёлка» богатая история: фабрика была основана в 1812 году купцом Андреем Алексеевичем Соколиковым, который во время войны с французами основался в Павловском Посаде.

Изначально фабрика работала на натуральном шёлке, причем сырье обрабатывали прямо на фабрике, поэтому «шёлк» в названии сохранился до сих пор. Сейчас ткани производятся из синтетических нитей с добавлением натуральной пряжи (хлопок, лен).

Изначально фабрика работала на натуральном шёлке, причем сырье обрабатывали прямо на фабрике, поэтому «шёлк» в названии сохранился до сих пор. Сейчас ткани производятся из синтетических нитей с добавлением натуральной пряжи (хлопок, лен).

Совсем недавно фабрика обновила ткацкие станки, на смену старым чебоксарским ткацким станкам (СТБ) пришли новые немецкие (Dornier), бельгийские (Picanol). Многие этапы автоматизированы, но их порядок остался прежним.

Как происходит производство жаккардов

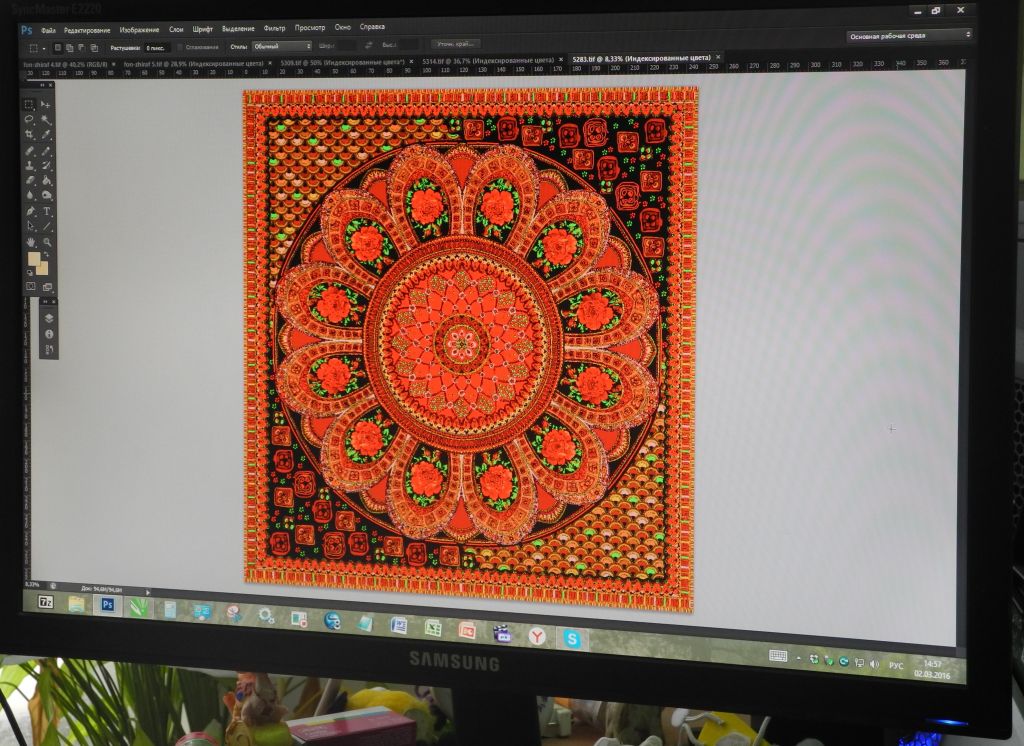

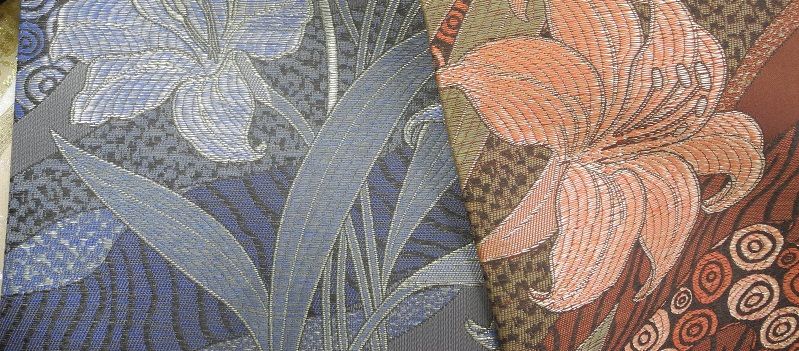

Все начинается с рисунка. Рисунок делается от руки, в процессе разработки дизайна могут сканироваться и использоваться элементы архивных рисунков.

Рисунок изначально создается под определенный станок, потому что для каждого станка нужен свой раппорт.

Готовый эскиз «раскладывается» на отдельные цвета, а по сути – на нити. Это кропотливая работа. Причем под каждый цвет определяется свой вид переплетения.

Готовый эскиз «раскладывается» на отдельные цвета, а по сути – на нити. Это кропотливая работа. Причем под каждый цвет определяется свой вид переплетения.

При создании рисунка художник-дессинатор должен ответить на вопросы:

• Какие цвета будут использоваться в основе, как они будут располагаться?

• Сколько и какие цвета будут использоваться для поперечных нитей (для утков)?

• Какие виды плетений будут использоваться?

• Какой результат будет от смешивания цветов?

Это достаточно сложный процесс, во многом зависящий от опыта предыдущего производства тканей.

• Какие цвета будут использоваться в основе, как они будут располагаться?

• Сколько и какие цвета будут использоваться для поперечных нитей (для утков)?

• Какие виды плетений будут использоваться?

• Какой результат будет от смешивания цветов?

Это достаточно сложный процесс, во многом зависящий от опыта предыдущего производства тканей.

На современных производствах используются профессиональные программы, которые позволяют сразу просчитать результат, а потом передать в виде программы станку.

Благодаря высокой степени автоматизации, можно очень просто модифицировать ткань, менять цвета, типы плетений. Это создает огромный спектр возможностей для производства.

Благодаря высокой степени автоматизации, можно очень просто модифицировать ткань, менять цвета, типы плетений. Это создает огромный спектр возможностей для производства.

После тестового запуска и доработок станок запускается на производство ткани.

Интересно, что в смесовых тканях в основе обязательно используются синтетические нити.

Интересно, что в смесовых тканях в основе обязательно используются синтетические нити.

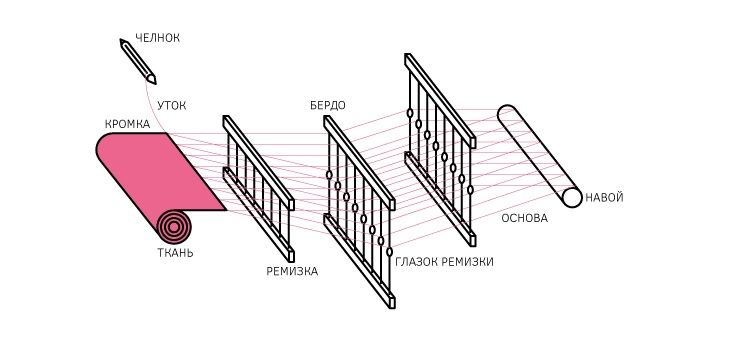

Схема станка

На фабрике применяется ленточный способ снования, который включает в себя два этапа: нити предварительно лентой навивают на сновальный барабан, а затем одновременно все ленты свиваются с барабана на ткацкий навой.

Раньше нити проходили дополнительную обработку: их отправляли в «шлихтование», где нити покрывали «плёночкой». Сейчас нити синтетические и крашеные, поэтому не требуют дополнительной обработки.

Кстати, неиспользованные нити, которые остаются на бобинах, не выбрасывают. Их собирают и с помощью специальных мотальных машин перематывают в новые бобины.

Раньше нити проходили дополнительную обработку: их отправляли в «шлихтование», где нити покрывали «плёночкой». Сейчас нити синтетические и крашеные, поэтому не требуют дополнительной обработки.

Кстати, неиспользованные нити, которые остаются на бобинах, не выбрасывают. Их собирают и с помощью специальных мотальных машин перематывают в новые бобины.

После процесса производства ткань проходит контроль качества на разбраковочной машине. На ткани выявляют брак и дефекты ткацкого станка, которые в процессе исправляются. Допуск на ширину составляет 3%, т.е. для 150 см ткани допуск – 4,5 см.

Затем ткань отправляют в отделку – один из самых важных этапов.

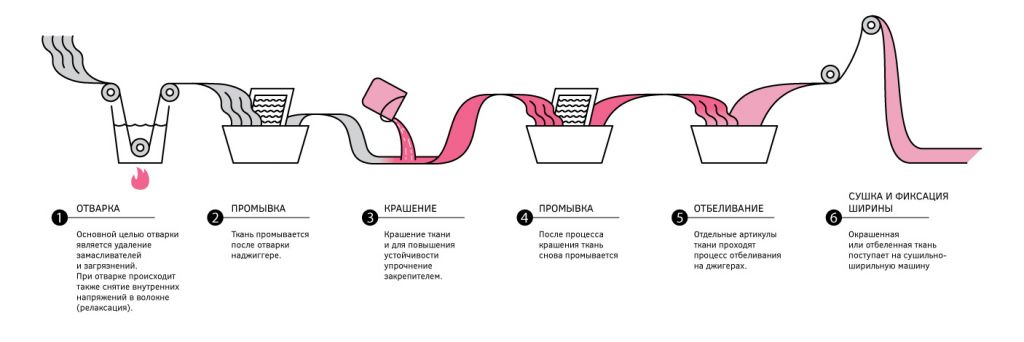

Отварка: Основной целью отварки является удаление замасливателей и загрязнений. При отварке происходит также снятие внутренних напряжений в волокне (релаксация).

Отварку ткани проводят расправленным полотном на джиггерах, в нейтральной или слабощелочной средах, с использованием специальных препаратов (анионоактивных или неионогенных).

Промывка: Ткань промывается после отварки на джиггере.

Крашение: Крашение ткани проводится периодическим способом на джиггере с применением прямых и дисперсных красителей. Для повышения устойчивости окрасок прямыми красителями к мокрым обработкам, окрашенные и промытые материалы упрочняют закрепителем.

Промывка: Ткань промывают после процесса крашения на джиггере.

Отдельные артикулы ткани проходят процесс отбеливания на джиггерах.

Сушка: Окрашенная или отбеленная ткань поступает на сушильно-ширильную машину. Температура сушки обычно 107–120 градусов. Затем ткань термостабилизируется.

Отварку ткани проводят расправленным полотном на джиггерах, в нейтральной или слабощелочной средах, с использованием специальных препаратов (анионоактивных или неионогенных).

Промывка: Ткань промывается после отварки на джиггере.

Крашение: Крашение ткани проводится периодическим способом на джиггере с применением прямых и дисперсных красителей. Для повышения устойчивости окрасок прямыми красителями к мокрым обработкам, окрашенные и промытые материалы упрочняют закрепителем.

Промывка: Ткань промывают после процесса крашения на джиггере.

Отдельные артикулы ткани проходят процесс отбеливания на джиггерах.

Сушка: Окрашенная или отбеленная ткань поступает на сушильно-ширильную машину. Температура сушки обычно 107–120 градусов. Затем ткань термостабилизируется.

Видео с производства

Заключительными этапами являются финальная разбраковка, упаковка и учет готовой ткани.

Получайте полезные рассылки от WilliZ

Подписываясь на рассылку, вы подтверждаете согласие с «Соглашением на обработку персональных данных».

Вам также может быть интересно

Получайте полезные рассылки от WilliZ

Подписываясь на рассылку, вы подтверждаете согласие с «Соглашением на обработку персональных данных».

Русский

Русский

English

English